Elle surgit de nulle part, à l’orée d’un bois du Brandebourg situé à 55 kilomètres à l’est de Berlin. La première gigafactory européenne de Tesla, cette trouée industrielle grande comme la principauté de Monaco (ou 31 terrains de football), accueille cinq jours par semaine en trois-huit un ballet de 10.000 employés. Leur mission : fabriquer le modèle Y, voiture électrique la plus vendue en Europe au premier trimestre cette année.

Elle surgit de nulle part, à l’orée d’un bois du Brandebourg situé à 55 kilomètres à l’est de Berlin. La première gigafactory européenne de Tesla, cette trouée industrielle grande comme la principauté de Monaco (ou 31 terrains de football), accueille cinq jours par semaine en trois-huit un ballet de 10.000 employés. Leur mission : fabriquer le modèle Y, voiture électrique la plus vendue en Europe au premier trimestre cette année.

Ils peuvent garer leur propre véhicule sur le parking géant ou prendre les navettes qui font le va-et-vient à travers les bois, entre l’usine et la gare la plus proche située à 4,5 km. Celle qui est en cours de construction à l’entrée du site sera prête cet automne. A l’instar de leur travail, le trajet des salariés vêtus de tee-shirt, pantalon et baskets noires, lacets rouges en sus – la couleur signature du constructeur américain -, sera ainsi optimisé.

Steve Jobs et Henry Ford réunis

Elon Musk a marié pour Tesla l’obsession du détail de Steve Jobs avec les principes d’économies d’échelle d’Henry Ford. Un cocktail gagnant qui lui permettrait de réduire de 40 % ses coûts de production pour atteindre la rentabilité que les constructeurs traditionnels lui envient sur la voiture électrique. Chaque semaine, 5.000 SUV compacts sortent de la gigafactory allemande, contre encore 3.000 à la fin de l’année dernière.

Rien n’est laissé au hasard : en témoignent les innombrables points d’accès qui ponctuent les 2,5 kilomètres de la circonférence de l’usine, dont les murs sont agrémentés de fresques futuristes. Les matériaux livrés par camions sont ainsi entreposés au plus près des ateliers qui les utiliseront. A l’intérieur, les processus ont aussi été simplifiés à l’extrême, selon une logique de Meccano® géant.

Moulage et emboutissage XXL

Ce gigantisme commence chez les « pirates », comme se sont baptisés les ouvriers qui font fondre 120 kilogrammes de lingots d’aluminium par 700 degrés, avant d’être injectés et moulés dans d’impressionnantes presses. Il en sort en quelques secondes le corps avant et l’arrière de la voiture. Un processus unique qui fait économiser la production de plusieurs dizaines de pièces.

A l’atelier d’emboutissage, le processus est moins impressionnant mais il est aussi efficace : 4 presses de 2.500 tonnes produisent en quatre ou cinq étapes la « jupe de la voiture », soit les 12 éléments extérieurs de la carrosserie, du capot au hayon arrière, en passant par les panneaux latéraux et les portes. Ils sont ensuite stockés sur les parties latérales de l’usine.

Dix heures de meccano par modèle

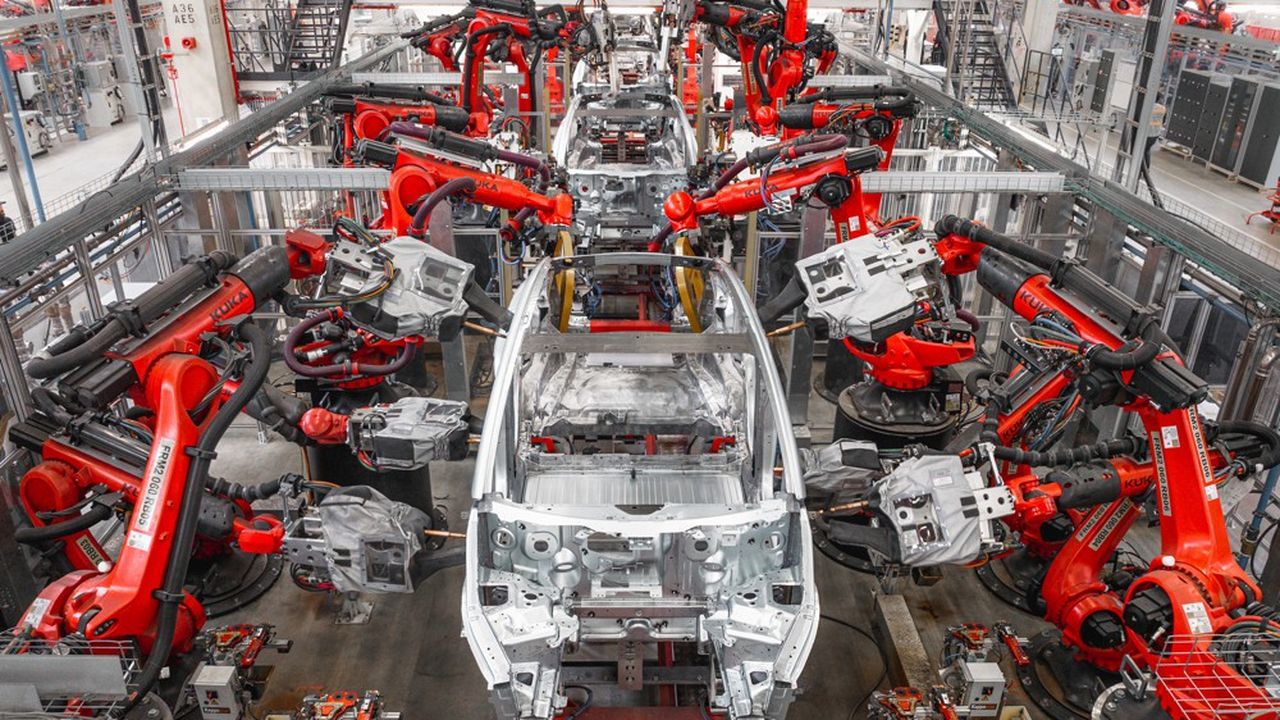

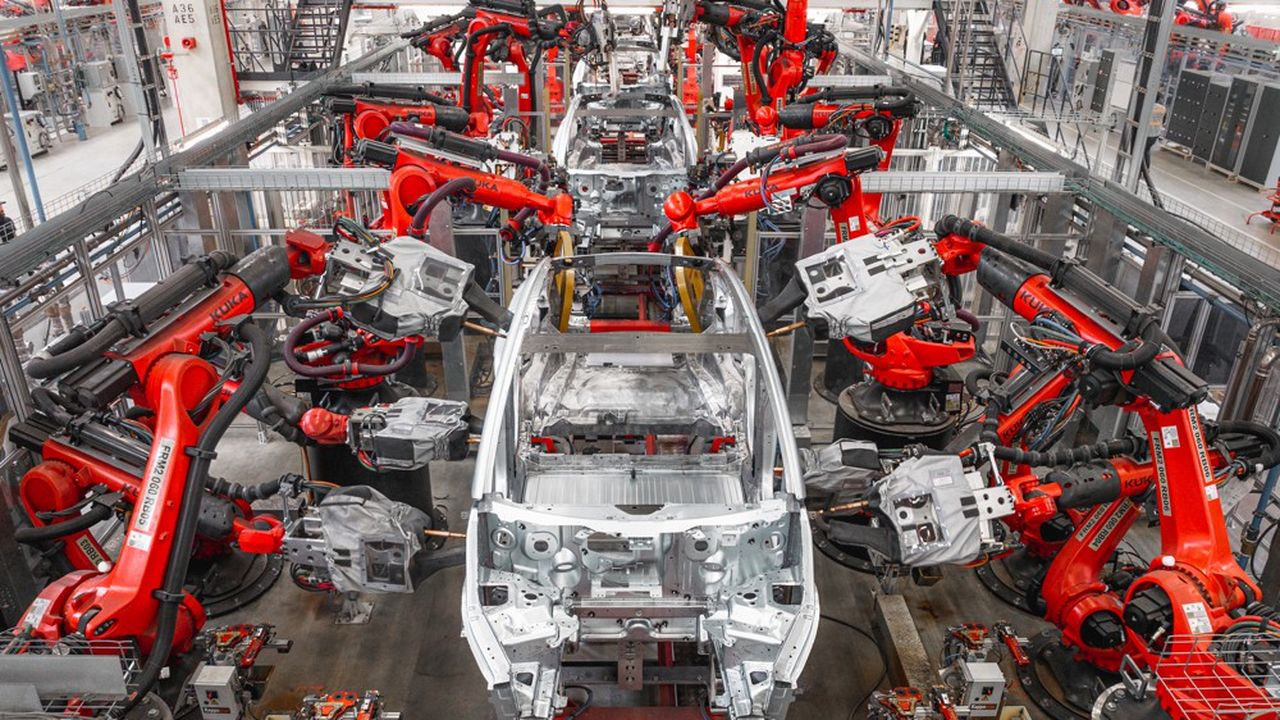

Le montage géant du modèle Y peut commencer, il prendra dix heures par véhicule. Un énorme robot surnommé « King Kong » dépose sur un tapis roulant la structure du véhicule à laquelle 400 robots Kuka, repeints en rouge à la demande d’Elon Musk, soudent ensuite les éléments extérieurs. Godzilla, la soeur de King Kong, les soulève en fin de parcours pour les déposer à l’atelier de peinture supervisé par une centaine de robots.

Chaque véhicule est alors plongé dans un immense bain de préparation, avant d’être enduit d’une des quatre couleurs à disposition : cerise foncée, gris – exclusivités de Berlin -, blanc ou noir. On est loin des teintes infinies que Porsche, notamment, se faisait fort d’offrir pour égaler le nombre de vernis des épouses de ses clients…

L’assemblage qui suit, la partie la plus gourmande en main-d’oeuvre avec près d’un millier d’ouvriers, illustre, quant à elle, l’obsession du détail d’Elon Musk. Une fois réalisé le « mariage » de la carrosserie avec les éléments mécaniques, seuls l’écran de contrôle (« cockpit ») et les roues ne sont, parmi les éléments amovibles ajoutés, pas produits sur place. Même les sièges, qui font l’o

Lire l’article complet sur : www.lesechos.fr

Leave A Comment